作为我国西部地区重要的老工业基地,近年来,甘肃全面深化国有企业体制机制改革,石油化工、有色冶金、装备制造等传统产业不断转型升级,一批“老字号”国有企业正在焕发出新的发展活力。

位于河西走廊的金昌市因盛产镍被誉为“中国镍都”。过去,这里的有色金属产业产业链条短、集群化水平低。近年来,当地通过龙头企业科技创新、产业结构转型升级,让“老大笨粗”的产业向“高精尖特”发展,产业链和价值链也向中高端迈进。科技创新能为传统企业带来哪些变化与活力?现在总台记者王妍和甘肃台记者哈雪琦就在金川集团龙首矿和镍合金生产车间,我们一起去看看那里都有哪些新变化。

总台记者王妍现在就在龙首矿,她手中拿的矿石产自脚下近千米深的矿井中,这里的矿石主要含镍和铜,经过数十道加工,它们会成为我们身边的不锈钢、合金铜。应用领域大到航空航天、桥梁船舶,小到锅碗瓢盆、珠宝首饰。

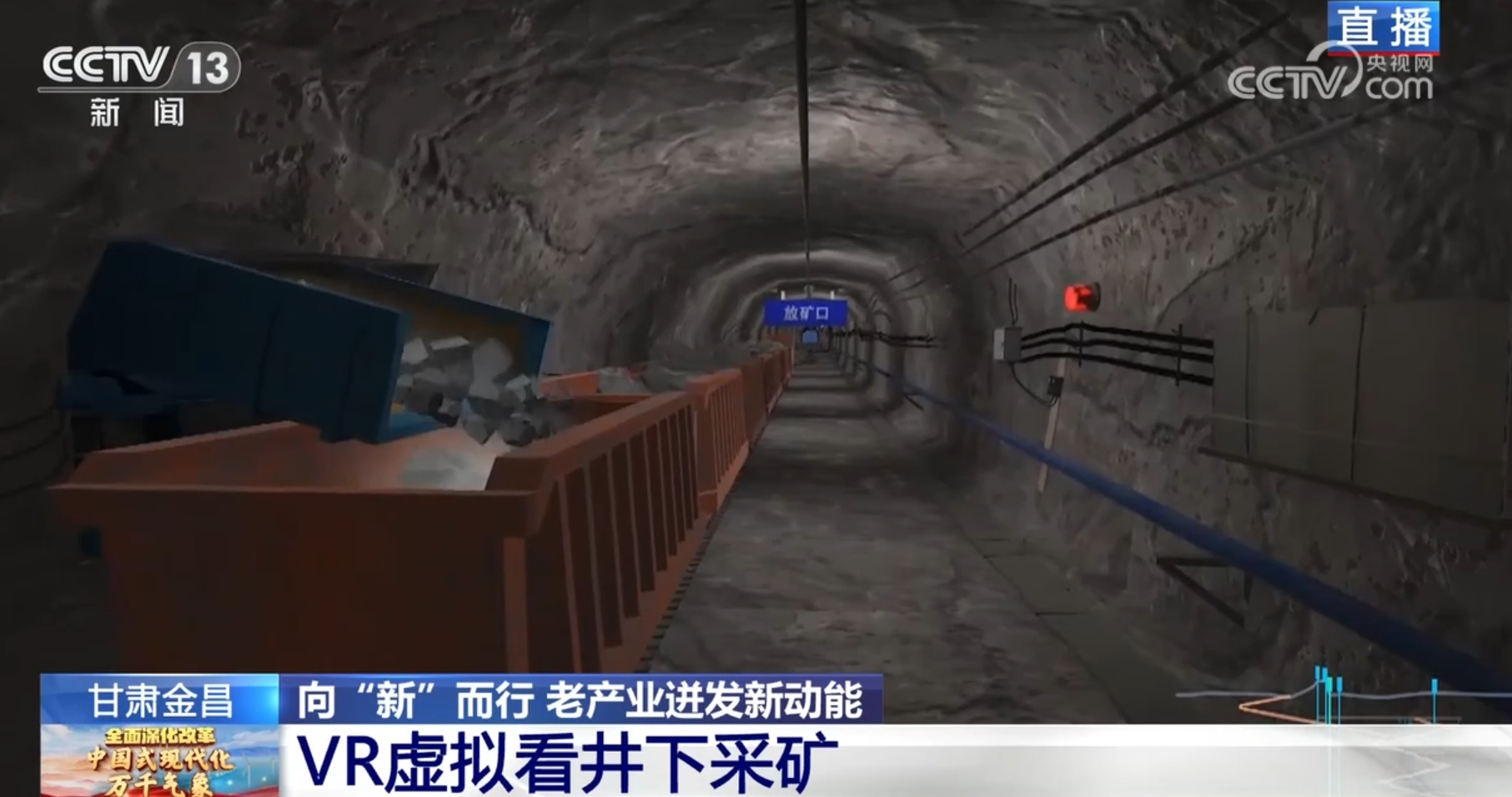

在您的印象里,采矿是不是很累很脏很苦?那已经是过去的方式,现在地下矿井您知道究竟是什么模样吗?先卖个关子,通过VR虚拟,我们一起跟着机器人“小川”去井下看看。

跟着VR虚拟眼镜中呈现的画面,我们来到了矿道,采好的矿石通过震动放矿机装到矿车内,每一个车厢里可以装4立方米,之后,这些矿石会被送到里进行破碎后,通过箕斗提升到地面,再通过矿车再转运到下一道工序。

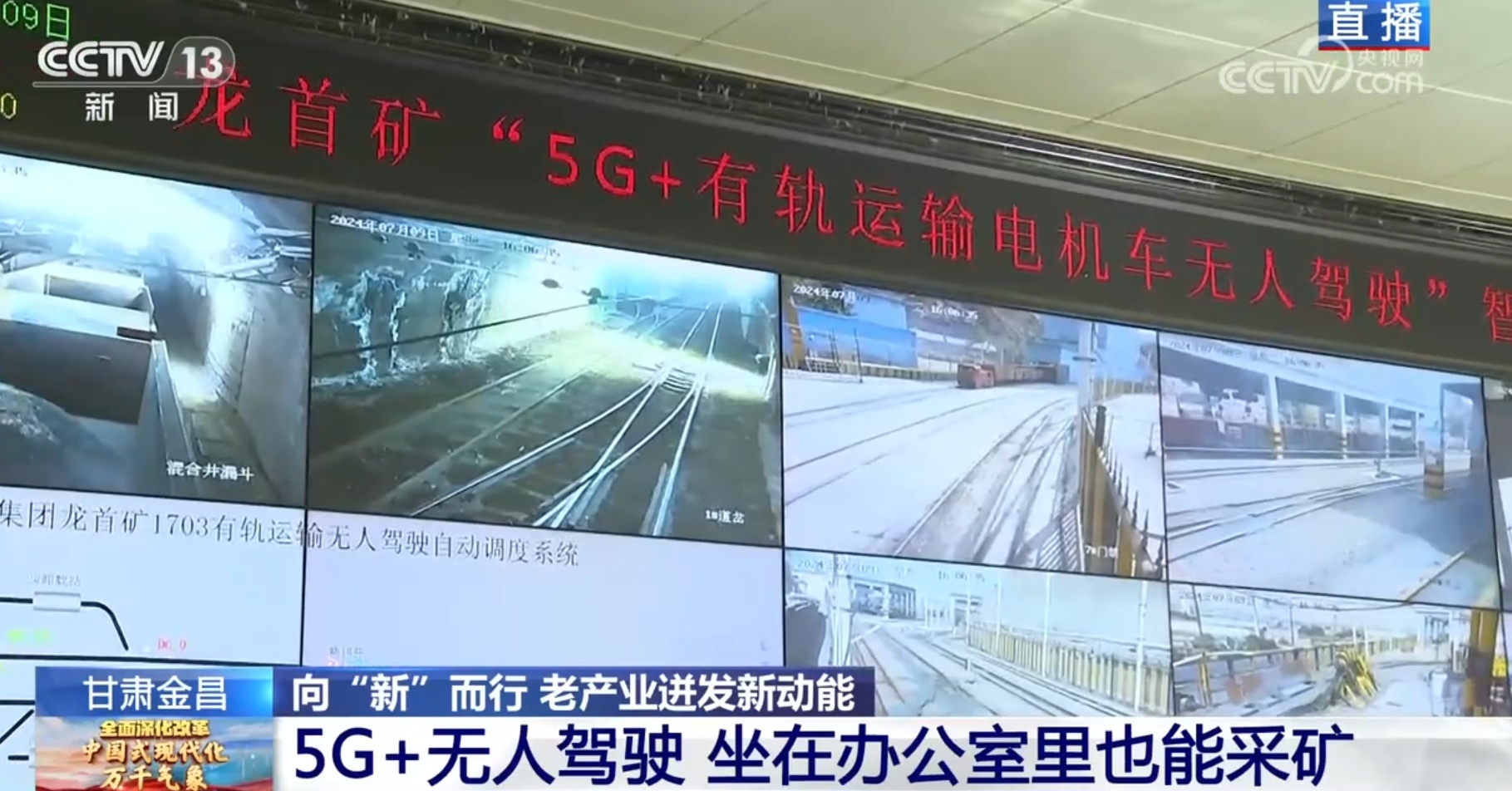

您有没有发现,这整个运输过程并没有矿工出现,那大家究竟去哪儿了呢?这里就是龙首矿智能车间,这可不是在打电竞游戏,而是远程驾驶。在“5G+”的加持下,矿区电机车的运行真正实现了“人车分离”。

刚刚我们在VR画面中看到的运输流程,过去需要12个工人在井下现场工作,现在只需要6个人在智能车间就可以轻松完成。无人驾驶技术在井上井下的智能化联动,让矿工从狭小逼仄闷热的车厢转移到宽敞明亮有空调的办公区。

这件被大伙儿们称为“猪鼻子”的防护口罩,曾是一线矿工的必备,现在也正逐步从矿区“退役”。从大屏幕上我们可以清晰地看到电机车周围的视频图像,障碍物监测和自主避让等智能化功能也极大地提高了矿区生产的安全性。

科技创新不仅改善了矿工的工作环境,更提升了效率。工作人员告诉记者,过去一列车完成一趟拉运需要45分钟,现在只需要30分钟。有一个数据可以直观地告诉我们科技带来的效益。2019年上半年,龙首矿完成运输量是155万吨,今年上半年完成了207万吨的运输量,提高了33%。

现在,“5G+”全系统、全流程智能管控也在企业的多个生产领域中广泛应用。采矿开5G矿运卡车,通过机器视觉就能完成智慧选矿,镍成品包装也由机械臂完成。科技创新正在让这家老牌国企焕发新的活力,不仅传统的“大家伙们”变“聪明”了,生产力的“智造”升级也催生了更多让人眼前一亮的“新品”。

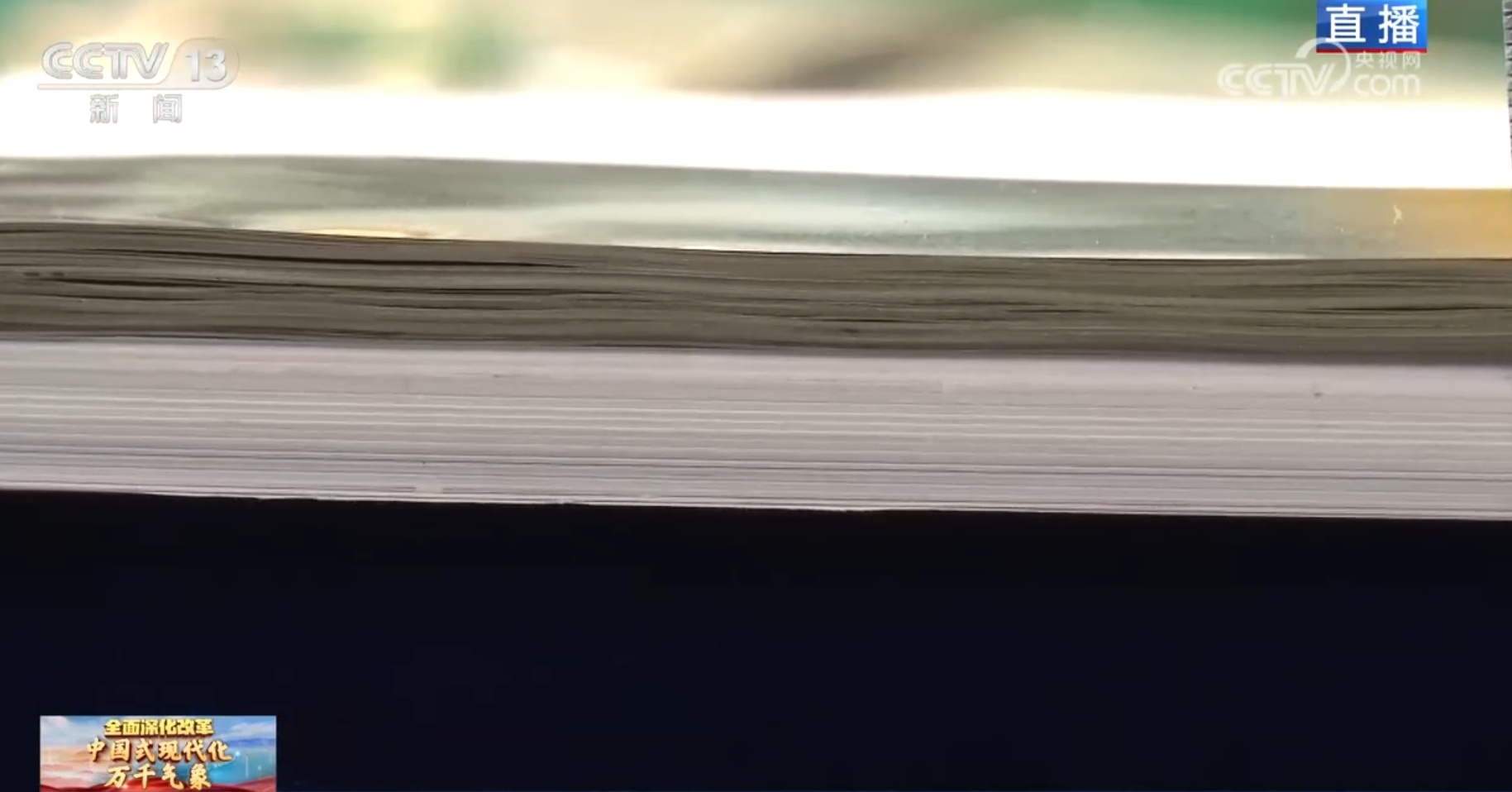

像记者手上这张薄如蝉翼的产品,您猜到它是什么了吗?赶紧把时间交给甘肃台记者哈雪琦,让她来为大家揭晓谜底。

哈雪琦现在正在金川集团镍合金有限公司的生产车间里,这张薄如蝉翼的产品叫纯镍铂材,大家看,它表面反射着银色光泽,可以像纸张一样弯曲、折叠,甚至轻轻一用力就可以将它撕开,因此它还有一个更为形象的名字,叫“手撕镍”。这款自主研发生产的“手撕镍”厚度仅有0.05毫米,什么概念呢?

你敢相信吗,它比记者手中的A4纸还薄。这个桌子上,我们放着100张“手撕镍”和100张A4纸,这样一看,两者之间的厚度差就非常明显了。

生产“手撕镍”用的原料就在记者身边,这块电解镍经过熔炼锻造后成为纯镍板坯,厚度达到80毫米。后续从80毫米到0.05毫米,这1600倍的厚度差距又是怎么实现的呢?答案就藏在记者身后的这些生产车间里。

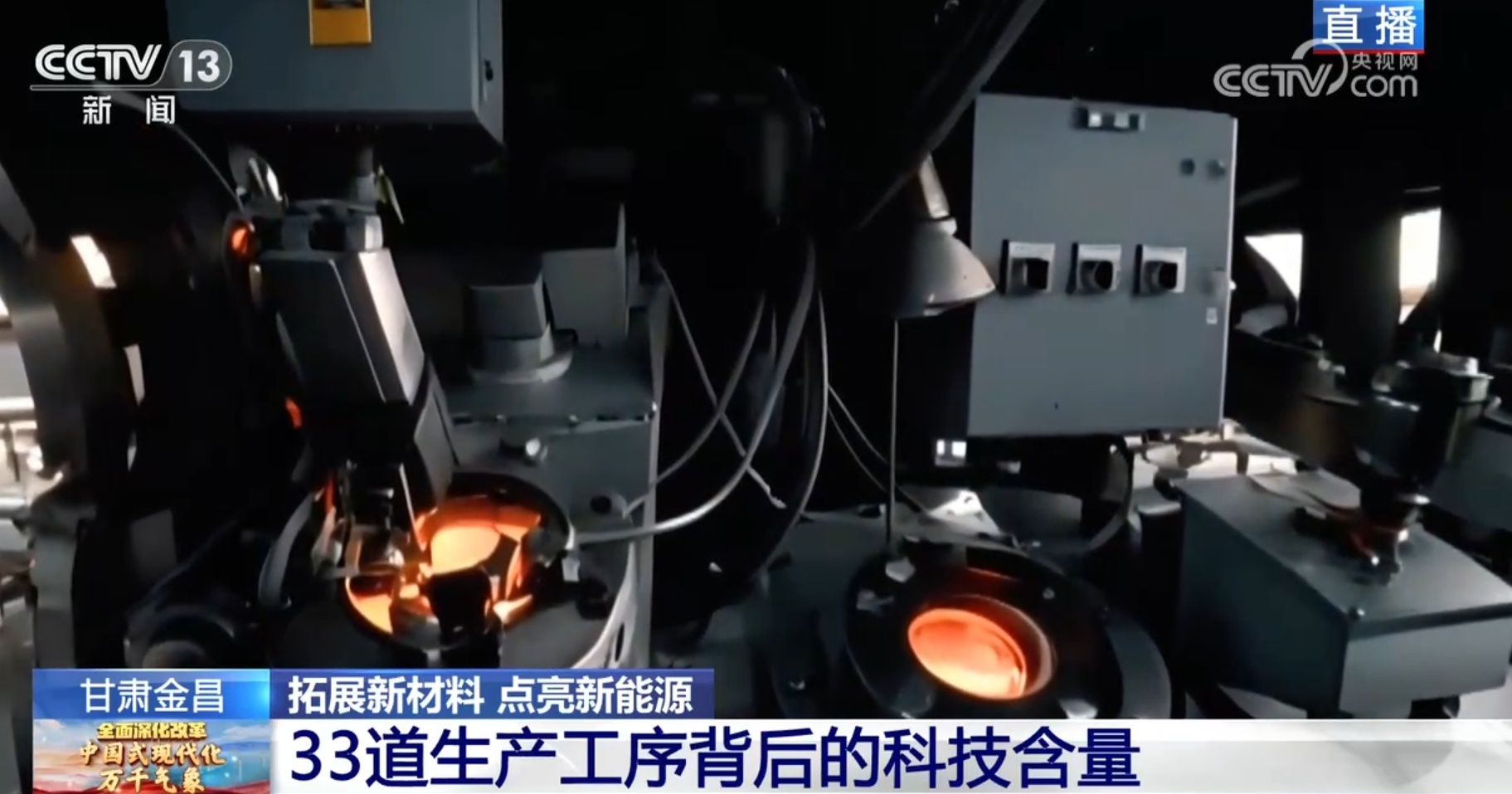

下面我们通过穿越机,以穿越生产线的方式,带大家看看“手撕镍”的诞生过程。 技术人员告诉记者,要生产出可以手撕的镍箔,需要经过熔炼、锻造、热冷轧三个关键阶段33道工序,一环扣一环,每一道工序都不能出现差错。打个比方,我们可以把“手撕镍”的生产流程理解成做手擀面,熔炼阶段是和面,锻造阶段是揉面,热冷轧阶段则是反复地醒面和擀面,将镍越擀越薄。说起来很容易,但是做起来却并不轻松。比如,其中一个难点是,“手撕镍”越薄,对于熔炼时钢液的纯净度的要求就越高。技术人员在熔炼阶段,对熔炼脱氧的工艺进行了研究加强,过程中可以消除气体、杂质对纯镍加工性能的危害,产出高纯度的铸锭,这是产出“手撕镍”最重要的保证。

生产“手撕镍”,熔炼是基础,而关键则在于冷轧。现在在记者身边,冷轧车间的高精度二十辊轧机正在运行,这也是“手撕镍”生产的最后一步。这里下线的“手撕镍”不仅具有超薄、表面色泽一致的特点,而且它的厚度公差不超过1微米,这不仅要拥有优良的装备能力,也需要技术人员通过多年积累总结,具备综合的轧机控制和加工技术。

从笨重的电解镍板到超薄的纯镍带产品,初级工业产品变成了战略性新材料,镍的身价翻了一番。大家看,现在记者手上拿着的这只电池,它的负极极耳用的就是“手撕镍”,特别值得一提的是,这只新能源电池中77%的原材料都可以在金昌本地找到。

这是因为围绕龙头企业,金昌也在打造有色金属新材料、新能源电池两个千亿级产业链,实现产能就地消化,推动新能源产业升级。当然这些新材料、新产品也被广泛用于新能源领域,为甘肃提升新质生产力提供助力。